| Kullanılan Ürünler | Hurricane Hava Şoku |

|---|---|

| Kullanılan Ürün Türleri | Hava Şoku Çözümleri , Hava Şokları |

| Endüstriler | Madencilik |

| Müşteri | RHI MAGNESİTA - ESKİŞEHİR / REFRAKTER FABRİKASI |

Problem

RHI Magnesita Turkey Refrakter Ticaret A.Ş., Eskişehir İli İnönü İlçesi'nde faaliyet göstermektedir. İşletme, ham magnezit, sinter magnezit, püskürtme harcı ve sürgü plaka üretimi ile satışını gerçekleştirmektedir. Tesis bünyesinde 3 adet dikey ve 2 adet döner magnezit fırını bulunmaktadır.Ancak, döner fırınların duman odası bölgelerinde meydana gelen yapışma ve birikme sorunları nedeniyle işletmede üretim kayıpları yaşanmaktadır. Bu birikmeler, ekipman verimliliğini düşürmekte ve üretim sürekliliğini olumsuz etkilemektedir. Ayrıca, biriken malzemenin manuel müdahalelerle temizlenmesi hem zaman kaybına yol açmakta hem de iş sağlığı ve güvenliği açısından risk oluşturmaktadır. Bu sorun, işletmenin üretim kapasitesini tam anlamıyla kullanmasını engellemekte ve operasyonel verimliliği düşürmektedir.

Çözüm

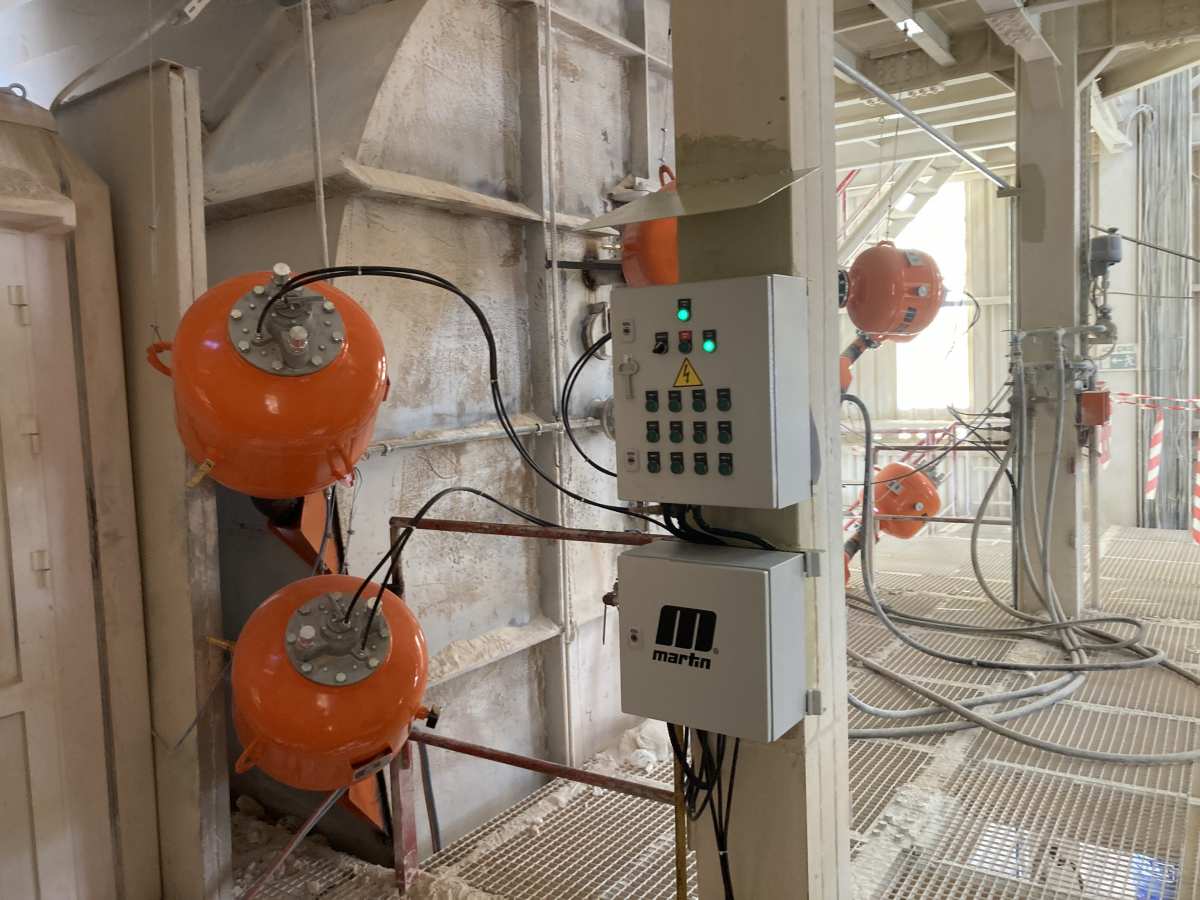

Martin Engineering Türkiye olarak, döner fırınların duman odası bölgelerinde malzeme yapışmasının yoğunlaştığı alanlar detaylı bir şekilde analiz edilmiştir. Bu analizler sonucunda, malzeme yapışmasını önlemek ve sürekli malzeme akışını sağlamak amacıyla Hava Şoku sistemi kurulması önerilmiştir.Teknik incelemeler doğrultusunda, 12 adet Hava Şoku cihazı kullanılarak kapsamlı bir sistem tasarlanmış ve uygulanmıştır. Kurulan sistem, yapışma sorunlarının yaşandığı tüm duvar yüzeylerini kapsayacak şekilde tasarlanmıştır. Sistem, belirli aralıklarla ani ve yüksek basınçlı hava darbeleri uygulayarak duvar yüzeylerini sürekli temiz tutmayı ve malzemenin duvarlara tutunmasını engellemeyi amaçlamaktadır. Bu sayede, duman odası bölgesinde malzeme yapışması sorunu etkin bir şekilde çözülmüş ve operasyonel verimlilik artırılmıştır.

Martin Engineering Türkiye olarak, döner fırınların duman odası bölgelerinde malzeme yapışmasının yoğunlaştığı alanlar detaylı bir şekilde analiz edilmiştir. Bu analizler sonucunda, malzeme yapışmasını önlemek ve sürekli malzeme akışını sağlamak amacıyla Hava Şoku sistemi kurulması önerilmiştir.Teknik incelemeler doğrultusunda, 12 adet Hava Şoku cihazı kullanılarak kapsamlı bir sistem tasarlanmış ve uygulanmıştır. Kurulan sistem, yapışma sorunlarının yaşandığı tüm duvar yüzeylerini kapsayacak şekilde tasarlanmıştır. Sistem, belirli aralıklarla ani ve yüksek basınçlı hava darbeleri uygulayarak duvar yüzeylerini sürekli temiz tutmayı ve malzemenin duvarlara tutunmasını engellemeyi amaçlamaktadır. Bu sayede, duman odası bölgesinde malzeme yapışması sorunu etkin bir şekilde çözülmüş ve operasyonel verimlilik artırılmıştır.

Sonuç

Kurulan Hava Şoku sisteminin devreye alınmasının ardından yapılan kontroller, duman odası bölgesinde yaşanan yapışma ve birikme sorununun büyük ölçüde bertaraf edildiğini göstermiştir. Öncesinde her vardiyada (8 saatte bir) yaklaşık 15-30 dakika süreyle fırın temizlik kapağının açılması nedeniyle meydana gelen enerji kayıpları, sistemin devreye alınmasıyla birlikte 2 günde 1 defaya indirilmiştir. Bu değişim, hem enerji tasarrufu hem de operasyonel süreklilik açısından önemli kazanımlar sağlamıştır.Kapasite ve enerji kayıpları açısından değerlendirme:Enerji kaybı:Her vardiyada 15-30 dakika boyunca temizlik amacıyla fırın kapaklarının açılması bu esnada fırın doğalgaz tüketimlerinin artmasına sebep olmaktadır, temizlik süresinin kısalması ile günde 500 m³ lük doğalgaz tasarrufu sağlanmıştır. Ayrıca, manuel temizlik ihtiyacının ortadan kaldırılmasıyla iş gücü kayıpları önlenmiş ve iş sağlığı ve güvenliği riskleri minimize edilmiştir. Bu kazanımlar, yalnızca işletme verimliliğini artırmakla kalmamış, aynı zamanda iş ortamında sürdürülebilir bir çözüm oluşturmuştur.